L'anodisation transforme l'aluminium en un matériau exceptionnel, utilisé dans des secteurs variés, allant de l'aéronautique à la décoration intérieure. Ce procédé électrochimique crée une couche protectrice d'oxyde sur la surface du métal, le rendant plus résistant à la corrosion et à l'usure. Grâce à cette technique, l'aluminium peut aussi être teinté de différentes couleurs, ajoutant une dimension esthétique à ses performances techniques.

Les secrets de l'anodisation résident dans les détails du processus : la préparation de la surface, le choix des électrolytes et les paramètres de courant sont autant de variables influençant le résultat final. Ces subtilités permettent d'obtenir des finitions sur mesure, adaptées aux exigences spécifiques de chaque application.

A lire également : Doumbé Baki streaming live : Où regarder cet événement en direct légalement ?

Plan de l'article

Comprendre l’anodisation de l’aluminium

Anodisation, terme familier aux spécialistes des traitements de surface, désigne un procédé électrochimique qui transforme le métal brut en un matériau performant et esthétique. L'aluminium, matériau incontournable dans de nombreuses industries de fabrication en raison de ses excellentes propriétés mécaniques, de ses myriades d’alliages, de son faible coût et de sa disponibilité, bénéficie grandement de ce traitement.

L'anodisation consiste à faire passer un courant électrique à travers une solution électrolytique, créant ainsi une couche d'oxyde protectrice sur la surface de l'aluminium. Cette couche améliore la dureté, la résistance à la corrosion et peut être teintée pour des effets esthétiques variés. L'adaptabilité de ce procédé permet d'obtenir des finitions sur mesure, répondant aux exigences spécifiques de chaque application.

A lire également : Comment activer adobe flash Player sur Chrome Mac ?

Les étapes clés du processus d’anodisation

Le processus d’anodisation se décline en plusieurs types, chacun avec ses spécificités :

- Type I (anodisation à l’acide chromique) : utilise l’acide chromique comme électrolyte, produisant une couche d’oxyde protectrice d’environ 0,08 à 0,25 µm.

- Type II (anodisation à l’acide sulfurique) : utilise l’acide sulfurique, créant une couche d’oxyde plus épaisse (2,54 à 25 µm).

- Type III (anodisation à couche dure) : utilise une tension plus élevée et de l’acide sulfurique pour produire une couche d’oxyde de 25 à 150 microns.

Ces variations permettent de répondre à des besoins spécifiques en termes de résistance mécanique, de protection contre la corrosion et d'apparence visuelle.

Les avantages et inconvénients de l’aluminium anodisé

L’anodisation de l’aluminium présente plusieurs avantages :

- Amélioration de la résistance à la corrosion

- Augmentation de la dureté de la surface

- Possibilité de coloration pour des applications esthétiques

Cependant, certains inconvénients existent, comme le coût additionnel du traitement et la nécessité de contrôles rigoureux pour garantir une qualité uniforme. Les alliages d'aluminium les plus souvent anodisés incluent les séries 1000 à 7000, chacun offrant des propriétés distinctes qui influencent le choix de l'alliage en fonction des applications spécifiques.

Les étapes clés du processus d’anodisation

Le processus d’anodisation de l’aluminium se décline en trois types principaux, chacun ayant ses spécificités et applications.

Type I : Anodisation à l’acide chromique

Le type I utilise l’acide chromique comme électrolyte. Ce type produit une couche d’oxyde protectrice d’environ 0,08 à 0,25 µm. Il est souvent choisi pour des applications nécessitant une protection contre la corrosion sans modification majeure des dimensions de la pièce.

Type II : Anodisation à l’acide sulfurique

Le type II, plus courant, utilise l’acide sulfurique. La couche d’oxyde produite est plus épaisse, variant de 2,54 à 25 µm. Ce type convient aux applications où une résistance accrue et une esthétique personnalisable sont recherchées. Les pièces peuvent être colorées via des teintures ou des pigments, offrant ainsi une large palette de finitions.

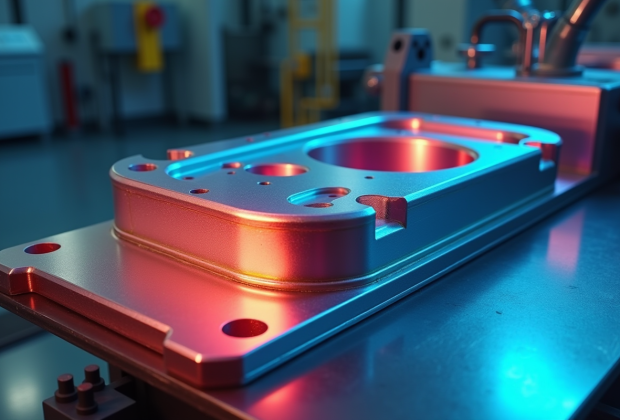

Type III : Anodisation à couche dure

Le type III, ou anodisation à couche dure, utilise une tension plus élevée et toujours de l’acide sulfurique. La couche d’oxyde formée est beaucoup plus épaisse, allant de 25 à 150 microns. Ce type est privilégié pour des applications industrielles où la résistance à l’usure et la durabilité sont majeures, telles que dans les composants de machines ou les pièces d’équipement lourd.

- Type I : couche d’oxyde protectrice (0,08 à 0,25 µm)

- Type II : couche d’oxyde plus épaisse (2,54 à 25 µm) et possibilité de coloration

- Type III : couche d’oxyde la plus épaisse (25 à 150 microns) pour une résistance maximale

Ces étapes reflètent la diversité et l’adaptabilité du processus d’anodisation, permettant à l’aluminium de s'imposer comme un matériau d'exception dans de nombreux secteurs.

Les avantages et inconvénients de l'aluminium anodisé

L'aluminium anodisé présente de nombreux avantages, en particulier en termes de durabilité et d'esthétique. Sa résistance à la corrosion est nettement améliorée, ce qui le rend idéal pour des applications extérieures ou en environnement corrosif. L'anodisation permet de personnaliser la couleur et la texture de la surface, offrant ainsi une flexibilité esthétique précieuse pour les architectes et les designers. Cette couche anodisée augmente aussi la résistance à l'usure, prolongeant la durée de vie des composants en aluminium dans des conditions d'utilisation intensives.

L'aluminium anodisé n'est pas exempt d'inconvénients. Bien que la couche d'oxyde soit dure et résistante, elle reste relativement fine et peut être endommagée par des chocs mécaniques importants. Un autre désavantage concerne certains alliages de la série 2000 et 7000, qui, malgré leurs excellentes propriétés mécaniques, peuvent présenter une résistance à la corrosion inférieure après anodisation comparée à d'autres séries.

- Série 1000 : excellente résistance à la corrosion, haute conductivité électrique.

- Série 2000 : bonne usinabilité, résistance modérée à la corrosion.

- Série 3000 : bonne formabilité, excellente résistance à la corrosion.

- Série 5000 : excellent rapport résistance/poids, excellente résistance à la corrosion.

- Série 6000 : bonne extrudabilité, excellente résistance à la corrosion.

- Série 7000 : haut rapport résistance/poids, résistance à la fatigue et à la corrosion variable.

Il faut considérer le choix de l'alliage d'aluminium en fonction des spécificités de chaque application. Par exemple, pour des applications nécessitant une esthétique soignée et une bonne résistance à la corrosion, les séries 5000 et 6000 se révèlent souvent adéquates. En revanche, pour des applications industrielles lourdes nécessitant un haut rapport résistance/poids, les séries 2000 et 7000 peuvent être plus appropriées, bien que des précautions supplémentaires soient nécessaires pour protéger contre la corrosion.

Applications et innovations dans l'industrie

L'anodisation de l'aluminium trouve des applications variées dans plusieurs secteurs industriels grâce à ses propriétés améliorées. Dans l'industrie aérospatiale, ce procédé est fondamental pour les composants exposés à des conditions extrêmes. La résistance accrue à la corrosion et à l'usure garantit une durabilité essentielle pour les pièces structurelles et les systèmes de propulsion.

Dans l'industrie automobile, l'anodisation offre des avantages similaires. Les constructeurs l'utilisent pour protéger les composants moteur et les éléments de carrosserie. La personnalisation esthétique, possible grâce à l'anodisation, permet aussi d'améliorer l'apparence des véhicules, un critère de plus en plus recherché par les consommateurs.

En architecture, l'aluminium anodisé se distingue par ses qualités esthétiques et sa longévité. Les façades de bâtiments, les fenêtres et les portes bénéficient de la résistance aux intempéries et de la variété des finitions possibles. L'intégration harmonieuse dans l'environnement urbain et le faible entretien nécessaire en font un choix privilégié.

- Industrie aérospatiale : composants structurels, systèmes de propulsion

- Industrie automobile : composants moteur, éléments de carrosserie

- Architecture : façades, fenêtres, portes

Dans les biens de consommation et les articles ménagers, cette technique est utilisée pour les appareils électroniques, les ustensiles de cuisine et même les meubles. La résistance à l'usure et la facilité d'entretien rendent ces produits plus durables et attrayants pour les consommateurs.

Ces multiples applications montrent à quel point l'anodisation de l'aluminium a transformé divers secteurs industriels, offrant des solutions durables, esthétiques et fonctionnelles.